特殊窒化処理(無公害窒化)

ユニコート®シリーズ

特許取得処理特殊浸硫窒化 ユニコート®S

-

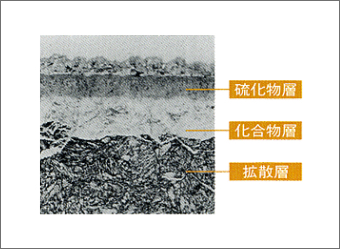

■ミクロ組織(断面図)

-

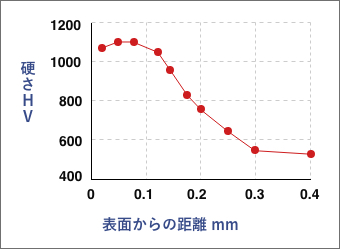

■表層硬さ分布曲線

-

■特徴

- 優れた熱間騠造摺性

- 塑性流動の抑制に効果大

- 耐摩耗性の向上

適用型種:損耗の激しい鍛造型等

ユニコート®S処理は、表層のやわらかく固体潤滑作用のある硫化物層が摩擦係数を下げ、金型表面の温度上昇、および金型の塑性流動を抑制します。また硫化物層は熱間使用中において、酸化膜層に再形成しやすく、初期磨耗が生ずることを防ぐと共に、過酷な条件下での損耗の軽減と焼付き防止に効果を発揮する処理です。

真空窒化 ユニコート®A

-

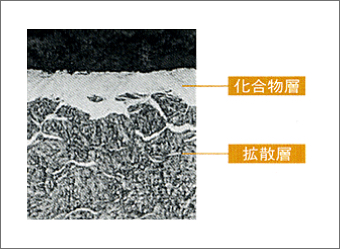

■ミクロ組織(断面図)

-

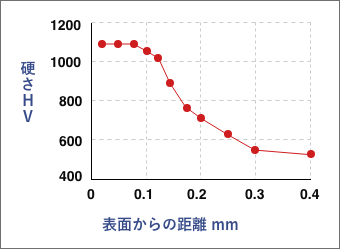

■表層硬さ分布曲線

-

■特徴

- 耐摩耗性の向上

- レシングが容易

- 剥離欠損が生じない

- 寸法変化が非常に少ない

適用型種:鍛造型等

ユニコート®A処理は、表層に比較的厚く形成させた化合物層、および拡散層が耐摩耗性を上げ、金型損耗の軽減に効果を発揮します。また材料変態点以下の温度で処理するため、寸法変化がほとんど起こらないのも特徴の1つです。

耐ヒートクラック用特殊窒化

ユニコート®P

-

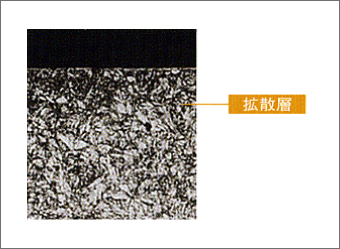

■ミクロ組織(断面図)

-

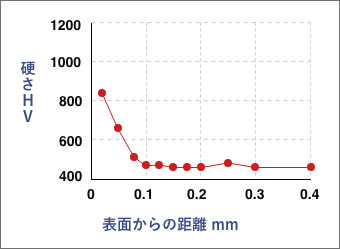

■表層硬さ分布曲線

-

■特徴

- 脆化層が存在しない

- 溶接時、ピンホールが発生しない

- 寸法変化が非常に少ない

適用型種:ダイカスト型・冷間(樹脂)金型等

ユニコート®P処理は、処理条件の最適化、ガス組成の検討を詳細に行うことによって、当社で実用化したダイカスト金型用の特殊窒化処理法です。ヒートクラック発生の起因となる化合物層を全く形成させず、若干厚さを抑えた拡散層により耐ヒートクラック性をさらに向上させています。

ユニコート®と

他の窒化に関して

-

- 硬度

- 靱性

- 耐ヒート

クラック

-

ガス窒化

もっとも基本的な窒化で、深さ0.2-0.3mm、1000-1200hvの硬度を得ます。

しかし処理時間が50-150時間と長くコストがかかる。 -

タフトライド

塩浴軟窒化青酸カリ、炭酸カリの塩浴のルツボで処理する。窒素と炭素が同時に侵入し、炭窒化物が形成される。処理時間が短い。真空処理ではないので表面肌が汚く、塩化物が残留する、環境問題が難点。

-

イオン窒化

プラズマ窒化真空中で放電によって行う、ガス窒化の一種。処理時間が短い。

放電の方向性により、処理ムラができるので複雑形状に不向き。 -

ユニコート®A

真空ガス軟窒化ウメトク株式会社のユニコート®シリーズは従来の窒化に比べ特に靱性、耐ヒートクラック性を独自の技術で改善し、金型の表面を長寿命に改質します。また環境にもやさしい窒化です。

ご依頼に対しての

留意事項

- 材質に関して

- ガス窒化におきましてはステンレスなど材質によって窒化が入らない可能性があります。

- 表面状態に関して

- 弊社では窒化を均一に処理するため、表面にブラスト処理を施しますので、面が荒れます。予めご了承ください。

機械加工について

高品質を保証するウメトクの金型:クオリティーを高め、技術の追求をテーマに金型についての長い経験とお客様各位のニーズを的確に知るウメトクがISO9001の管理体制のもと、高精度・高性能の金型を生産し、真にお客様より要求される高寿命の金型をお届けしています。